Formenbau für Automobilbau und Industrie: Effizienz neu definiert

Optimierte Biege- und Montageprozesse durch intelligente Formenbaulösungen.

Herausforderungen im modernen Biegeformenbau

Wer im Bereich des Biegformenbaus tätig ist – besonders in sensiblen Industrien wie Automobilbau oder Medizintechnik – sieht sich regelmäßig komplexen Anforderungen gegenüber. Gerade bei der Herstellung von Rohrleitungen für Kraftstoffleitungen oder Batteriekühlungssysteme stehen Präzision, Wiederholgenauigkeit und Prozessoptimierung im Mittelpunkt. Klassische Ofenbiegeformen stoßen bei diesen Ansprüchen zunehmend an ihre Grenzen: aufwendige Nachbearbeitungen, hohe Energieverbräuche und zusätzliche Montageschritte treiben die Kosten und verlängern die Produktionszeiten.

Unsere Lösung im Biegeformenbau

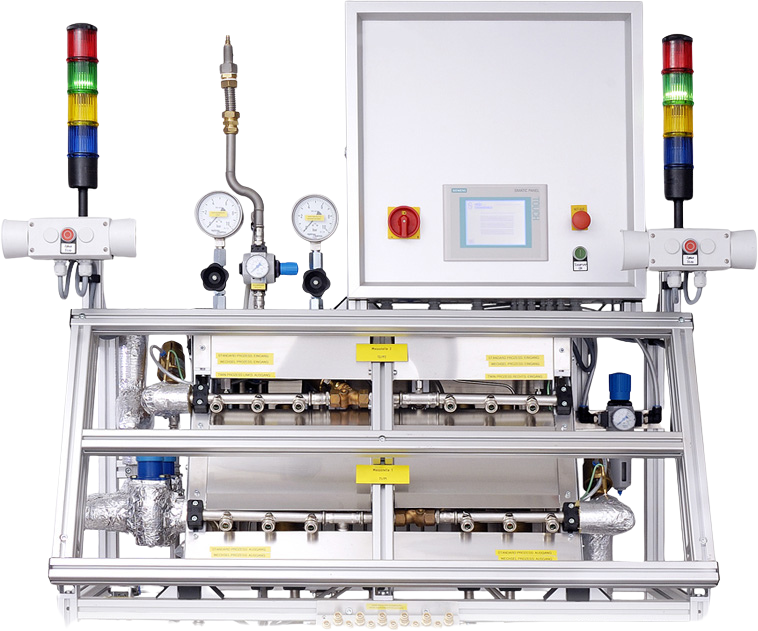

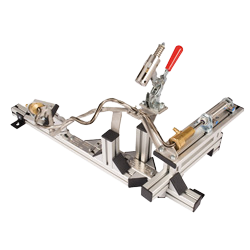

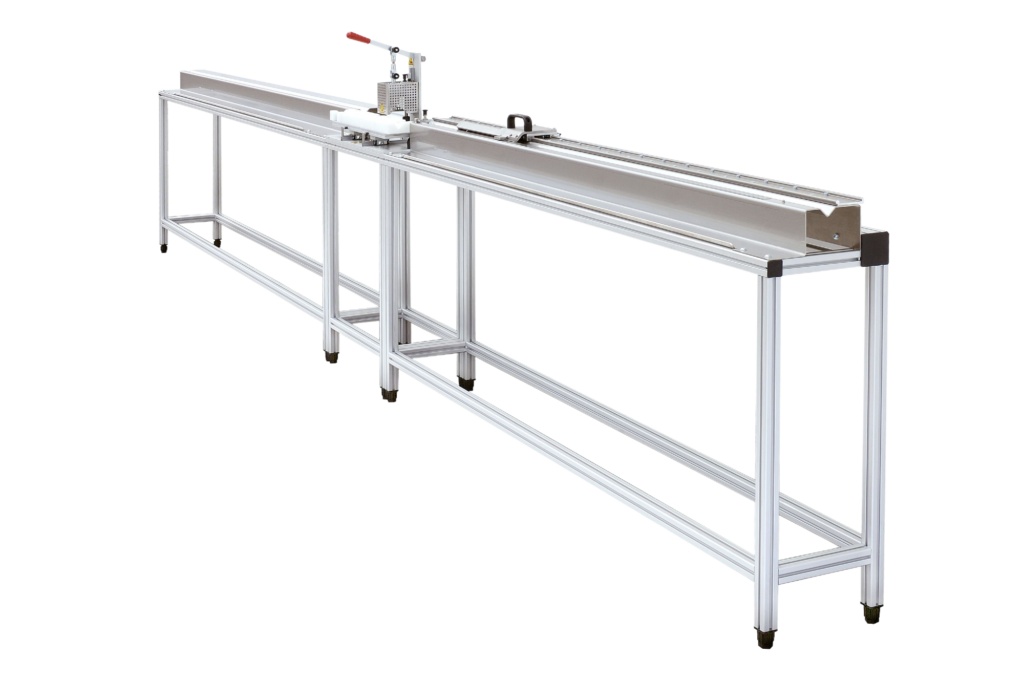

Im Bereich Werkzeug Formenbau entwickeln und fertigen wir sowohl Ofenbiegeformen als auch hochoptimierte Dampfbiegeformen. Während bei herkömmlichen Verfahren die Montage nach dem Biegen erfolgt, haben wir den Prozess neu gedacht: Unsere Dampfbiegeformen ermöglichen die gleichzeitige Durchführung von Montagevorgängen direkt während des Biegevorgangs. Dadurch reduzieren wir nicht nur Bearbeitungszeiten und Kosten, sondern steigern gleichzeitig die Prozesssicherheit und Effizienz erheblich.

Vorteile unserer Dampfbiegeformen für die Industrie

Durch den Einsatz von Dampfbiegeformen mit integrierter Montage eröffnen wir unseren Kunden eine Vielzahl an Vorteilen:

Reduktion der Fertigungszeit

um bis zu 30 %

Signifikante Kostensenkung

durch Prozessoptimierung

Minimierung von Fehlerquellen

durch weniger Handlingsschritte

Erhöhte Bauteilqualität

und Reproduzierbarkeit

Nachhaltigere Fertigung

durch geringeren Energieverbrauch

Projektbeispiele

- Erfolgreiche Umsetzung im Formenbau

Ein eindrucksvolles Beispiel liefert unser Projekt aus dem Bereich Automobilbau:

Ein Kunde setzte bislang auf separate Ofenbiegeformen und anschließende manuelle Montageprozesse. Gemeinsam entwickelten wir eine maßgeschneiderte Dampfbiegeform mit integrierter Montagevorrichtung. Ergebnis: Deutliche Verkürzung der Produktionszeiten, Einsparung von Energie und Arbeitsaufwand sowie eine signifikante Steigerung der Produktionskapazität – und das bei gleichbleibend hoher Produktqualität.

Warum Dampfbiegeformen ein Meilenstein sind

Die Optimierung des Dampfbiegeprozesses erlaubt es, Bauteile nicht nur zu formen, sondern bereits im selben Arbeitsgang Baugruppen zu montieren – etwa Steckverbindungen bei Rohrleitungen. Durch diese intelligente Verzahnung der Arbeitsschritte wird der gesamte Herstellungsprozess robuster, schneller und planbarer. Besonders im Umfeld der Transportmaschinen und der Medizintechnik, wo enge Zeitfenster und höchste Qualitätsansprüche bestehen, ist dieser Vorteil nicht zu unterschätzen.

Hein + Gernhard –

Formenbau aus Leidenschaft

Seit über 90 Jahren steht Hein + Gernhard für Präzision und Innovation im Formenbau. An zwei Standorten in Oberursel entwickeln wir individuelle Werkzeuglösungen für führende Unternehmen aus der Automobilindustrie, der Luftfahrt, der Medizintechnik und der Reinraumtechnologie.

Unsere Erfolgsfaktoren:

- Eigene Konstruktion und Fertigung unter einem Dach

- Zertifiziert nach DIN EN ISO 9001:2015

- Kurze Projektlaufzeiten dank direkter Abstimmung

- Langjährige Erfahrung in spezialisierten Branchen

- Persönliche Ansprechpartner für jedes Projekt

Lassen Sie uns Ihre Ideen umsetzen.

Kontaktieren Sie uns

Wir freuen uns darauf, Ihre Anforderungen zu besprechen und gemeinsam die perfekte Lösung zu entwickeln.

- Adresse Industriestraße 2, 61440 Oberursel

- Telefon +49 (0)6172 9615-0

- E-Mail info@hein-gernhard.de

- FAQ

Formenbau bei Hein + Gernhard

Dampfbiegeformen ermöglichen die Integration der Montage während des Biegevorgangs, reduzieren Prozesszeiten erheblich und sparen dadurch Kosten und Energie.

Vor allem in der Automobilindustrie, der Medizintechnik, der Transportmaschinenindustrie und bei Reinraumprodukten spielen sie ihre Stärken aus.

Je nach Projektumfang und Komplexität dauert die Entwicklung von der Konstruktionsphase bis zur Auslieferung etwa 8–14 Wochen.

Ja, wir bieten Machbarkeitsanalysen und Umrüstungskonzepte an, um vorhandene Systeme effizient auf Dampfbiegung umzustellen.

Unsere Formen sind optimiert für Aluminium-, Edelstahl- und Sonderlegierungen, die typischerweise in anspruchsvollen Industrien genutzt werden.

Von der ersten Bedarfsanalyse über die CAD-Entwicklung, Fertigung, Qualitätskontrolle bis zur Inbetriebnahme begleiten wir unsere Kunden partnerschaftlich und transparent.